干货!一文了解石墨烯增强铝基复合材料!

日期:2018-03-23 11:18:27 作者:石墨烯资讯 浏览量:40256 次

铝及铝合金具有低密度、高强度和良好的延展性等优良性能,广泛应用于航空航天和汽车行业。但是采用传统的方法,如成分添加、热处理和塑性变形等,很难再进一步提高铝及铝合金的力学性能。而石墨烯的出现,以及利用石墨烯的添加开发石墨烯/铝复合材料,使铝合金力学性能的提高成为可能。

由于二维晶体在热力学上的不稳定性,不管是以自由状态存在或是沉积在基底上的石墨烯都不是完全平整,其表面都存在本征的微观尺度的褶皱。这种三维变化会引起静电,导致单层石墨烯容易团聚,使其在复合材料基体中难以均匀分散。目前,针对石墨烯增强的聚合物基和陶瓷基复合材料的研究较多,且取得了一些成果。而在金属基复合材料(metal matrix composites,MMCs)中,由于石墨烯和金属基体之间的润湿性较差,石墨烯难以在基体中分散均匀,所以关于石墨烯增强金属基复合材料的研究存在一定的难度。

铝及铝合金具有低密度、高强度和良好的延展性等优良性能,广泛应用于航空航天和汽车行业。但是采用传统的方法,如成分添加、热处理和塑性变形等,很难再进一步提高铝及铝合金的力学性能。而石墨烯的出现,以及利用石墨烯的添加开发石墨烯/铝复合材料,使铝合金力学性能的提高成为可能。同样,石墨烯/铝复合材料也存在石墨烯分散难的问题,针对此问题,近年来许多研究者也开展了大量研究。

本文概述了液态和固态两类石墨烯/铝复合材料制备技术的研究进展,重点介绍了固态法中石墨烯的分散方法以及复合材料的成型工艺。

一、液态法制备石墨烯增强铝基复合材料

1、石墨烯导电油墨的导电机理:

液态法制备石墨烯/铝复合材料是指将石墨烯加入到熔融态的铝基体中,并利用传统的铸造设备冷却凝固进而得到复合材料。该方法设备简单、生产效率高、成本低,对形状和尺寸没有限制,并且可以实现大批量生产,这些优点使其具有广阔的应用发展前景。

但是该方法制备的石墨烯/铝复合材料中的气孔较多,并且由于石墨烯和铝之间润湿性较差、比重相差较大,很难将石墨烯均匀分散到铝液中;再者C 和Al 这两种元素在热力学上是不稳定的,特别是当铝处于熔融状态时,两者会形成针状的Al4C3 相,这是一种对水分比较敏感的脆性相,在大气环境下易粉化,将导致复合材料性能

降低。为了防止石墨烯与液态基体铝之间的反应,并提高石墨烯与铝液之间的润湿性,常常需要对石墨烯进行一定的处理。

处理方法与碳纳米管和碳纳米纤维增强金属基复合材料中针对碳纳米管和碳纳米纤维的处理方法类似,通常采用化学镀(镀Cu、Au 等),物理气相沉积和化学气相沉积等方法。通过对传统液态法不断改进,研究者们提出了多种液态制备方法,主要有搅拌熔铸法、搅拌摩擦法、原位反应合成法、电沉积法等。

1.1 搅拌熔铸法

搅拌熔铸法是在气体保护下通过对熔化的金属进行机械搅拌使其产生涡流,从而引入增强体并使其均匀分布的液态制备法。虽然搅拌铸造法能使石墨烯相对较均匀地分布到铝基体中,但仍然存在基体与增强体间润湿性差的问题。

对此,东北大学的管仁国等对自制的石墨烯进行了附铜处理,将氧化石墨烯与CuSO4 溶液搅拌混合,水浴加热至98 ℃,再加入过量的水合肼反应2 h,洗涤过滤干燥后获得石墨烯–Cu。通过此处理,提高了石墨烯与铝基体之间的润湿性。与化学镀铜或镀镍方法相比,此方法制备成本和对环境的污染程度都相对较低。附铜处理后,采用机械搅拌熔铸法进行制备,利用感应炉将工业纯铝块锭加热熔化至720 ℃并进行机械搅拌,同时不断加入自制的石墨烯–Cu,当铝液温度降至660 ℃,搅拌阻力明显增大,取出搅拌器,空冷熔体至室温,制得石墨烯铝基复合材料。所制备的复合材料的硬度与纯铝铸锭相比提高了40%,但是这种方法并没有使石墨烯完全分散开,石墨烯仍然发生了严重的团聚。

1.2 搅拌摩擦法

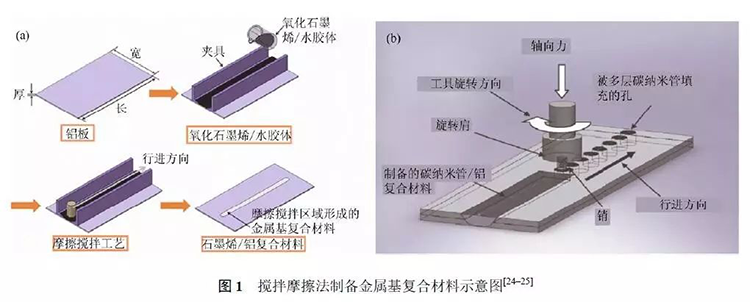

搅拌摩擦法制备石墨烯增强铝基复合材料,衍生于搅拌摩擦焊,通过旋转肩与工件摩擦产生的强热使得加工区的材料软化,并利用摩擦搅拌使增强体与基体混合均匀,其工艺示意图见图1。

Jeon 等采用该方法制备了石墨烯/铝复合材料,将GO/水胶体直接引入到铝板表面,在搅拌摩擦过程中GO 被还原成石墨烯,而水分被摩擦热蒸发。通过对比铝板和引入GO 铝板的搅拌摩擦处理发现,搅拌摩擦工艺和石墨烯的加入提高了材料的延展性,而材料的抗拉强度略有降低,所制备的石墨烯/铝复合材料的导热系数比铝提高了15%,可以用来制备廉价的、轻量的、高导热性的热转换器。但是该方法在制备复合材料过程中,不能准确地控制石墨烯的含量,因此复合材料的性能难以稳定控制。

1.3 电沉积法

电沉积法是在电场的作用下,金属或合金在电极表面从其化合物水溶液、非水溶液或熔盐中沉积出来的过程。郑州大学的Li 等采用电沉积的方法制备石墨烯纳米片(graphene nanoparticles,GNPs)/铝复合材料涂层。将物质的量比为3:1 的AlCl3 与LiAlH4 溶入到体积比为6:4 无水四氢呋喃与苯混合有机溶剂中,并加入适量的超声处理过的GNPs 使其浓度为 5 g·L-1,形成电解液。采用经砂纸打磨并用酸碱处理过的铝板作为正负极,以相互平行的方式,沿垂直于电解液水平面方向插入电解液。在室温下,以250 r/min 的转速对电解液进行电磁搅拌,同时以5 A·dm-2 的电流密度进行电沉积处理60 min,制得的铝–石墨烯涂层。与纯铝相比,铝–石墨烯涂层的硬度提高了3.8 倍;在干摩擦条件下,摩擦系数从0.566 降低到0.0504。

1.4 原位反应合成法

原位反应合成法与上述几种方法的根本区别在于,增强体不是外加的,而是在制备过程中通过化学反应在原位生成的。其基本原理是:在一定的液态合金中,利用合金液的高温使其中的合金元素之间或合金元素与化合物之间发生化学反应,生成一种或几种增强相,然后通过铸造成型获得由原位增强相增强的金属基复合材料,以达到改善单一金属合金性能的目的。这种方法制备的复合材料,增强体颗粒尺寸细小,热力学稳定性高,且表面无污染,与基体相容性良好,界面结合强度较高,同时省去了增强体预处理工序,简化了制备工艺。

二、固态法制备石墨烯增强铝基复合材料

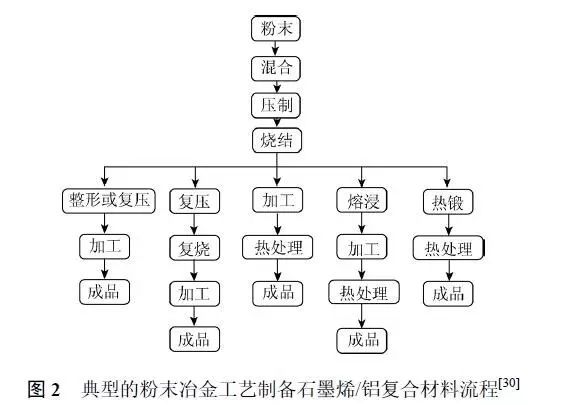

固态法制备石墨烯/铝复合材料最常用的就是粉末冶金法,典型的粉末冶金工艺流程如图2 所示。粉末冶金法采用机械混粉的方法制备复合粉末,增强体能与基体粉末混合均匀,且增强体的含量可任意调整并准确控制;由于制备温度低于铝的熔点,

可以有效避免铝与石墨烯反应生成有害的Al4C3 相而破坏材料的性能;这种低温合成工艺还可以有效控制石墨烯与铝基体的界面,并限制铝基体晶粒的尺寸。粉末冶金主要分为两个步骤,一是混粉,二是成型工艺。为了进一步提高材料致密性和组织均匀性,往往还会再进行热变形加工处理,如挤压、热锻、热轧等。

2.1 混粉方法

石墨烯在铝基体中的有效分散是制备石墨烯/铝复合材料所要解决的首要难题。将石墨烯与铝粉进行简单的机械混合并不能使石墨烯与铝粉完全分散均匀,为了减少石墨烯团聚的现象,文献报道中提出了多种混粉方法,包括超声分散、湿法机械搅拌混合、球磨、行星式高能球磨、表面改性及静电吸附等。

2.1.1 湿法机械搅拌混合

最简单的混粉方法就是直接将石墨烯与基体铝粉混合到一起,但是石墨烯片层之间的范德华力和静电作用使得石墨烯难以分散,混粉效果不好。为了改善石墨烯的分散性,使聚集的石墨烯分散开来,一些研究者提出了将石墨烯与铝粉在有机溶剂中进行机械搅拌混合的方法。

Liu 等将自制的石墨烯纳米片(GNSs)加入到纤维素(EC)/异丙醇(IPA)溶液,得到的分散系可以作为GNSs 的储存体;再将铝粉加入到EC/IPA 溶液得到Al/EC/IPA 分散体,将GNSs 的储存体与Al/EC/IPA 分散体混合后磁性搅拌48 h,过滤干燥即可得到GNSs/Al 复合粉体。

为了进一步提高石墨烯的分散均匀性,在与铝粉混合之前先对石墨烯进行分散处理。石墨烯的分散处理溶剂常选用乙醇、丙酮或异丙酮等溶液。Rashad 等将石墨烯纳米片(GNPs)与乙醇或丙酮一起超声处理1 h,再将得到的GNPs 分散体逐滴加入到铝粉的乙醇/丙酮悬浊液中,机械搅拌1 h,过滤干燥后得到Al/GNPs 复合粉体。

此外,相对于疏水性的石墨烯而言,双亲性的GO 更容易分散在各种溶剂中,因此有时也会采用GO 作为石墨烯增强金属基纳米复合材料的原材料。GO 的分散处理溶剂往往选用去离子水或乙醇。

2.1.2 表面改性及电荷吸引法

为了改善石墨烯的分散性,有时还需要对石墨烯或铝粉进行表面改性处理。通过添加表面活性剂提高石墨烯、铝粉分散性和溶液的稳定性。表面活性剂可以分为离子型和非离子型两大类。离子型表面活性剂包括十二烷基苯磺酸钠(SDBS,阴离子型)、十二烷基硫酸钠(SDS,阴离子型)、十六烷基三甲基溴化铵(CTMAB,阳离子型),非离子型表面活性剂包括聚乙二醇辛基苯基醚(TritonX-100)等,这些都能有效维持石墨烯纳米片的稳定性。

哈尔滨理工大学的齐天娇等和Gao 等将铝粉加入到CTMAB 溶液中进行搅拌表面改性处理后,经过超声处理形成悬浊液,然后将其加入GO水胶体中混合搅拌,使带正电荷的Al 粉与带负电荷的GO 通过电荷吸引的方式相互结合,解决了石墨烯的团聚问题,使铝粉和石墨烯达到均匀分散的效果。Jiang 等在制备碳纳米管(CNTs)铝基复合材料时,为了提高带有羧基官能团的CNTs 与铝的相容性,对片状铝粉用聚合物聚乙烯醇(PVA)进行表面处理。片状铝粉表面黏附的PVA 膜与CNTs有良好的润湿性,且能与CNTs 形成较强的氢键作用,使CNTs 与PVA 膜包裹的片状铝粉能够均匀分散。

但是,此方法所制备的复合粉末需要真空干燥,并在氩气保护进行下进行热处理,以除去PVA 膜并还原GO,而且若PVA 不能完全去除,则会形成杂质相影响材料的性能。

为此,笔者所在课题组提出利用纳米铝粉对石墨烯进行包覆表面改性处理,利用石墨烯和纳米铝之间的静电吸引力及辅助的黏结剂,使纳米铝粉包覆在石墨烯表面,然后再将纳米铝包覆的石墨烯与基体铝合金粉末进行机械混合来制备铝石墨烯复合粉末,大大提高了石墨烯在基体铝粉中的分散性。

2.1.3 球磨法

球磨法也是一种重要的石墨烯/铝复合材料混粉方法。美国Bastwros 等将6061Al 粉与自制的石墨烯混合之后,放入氧化锆罐中直接进行机械干球磨,得到分散性较好的石墨烯/铝复合粉末,但是,在干球磨过程中,石墨烯的结构往往会遭到破坏,从而使石墨烯对复合材料性能的提高作用降低。

为了防止或减少石墨烯结构的破坏,并提高出粉率,常采用液体溶液介质作为分散剂,并使复合粉末在分散剂作用下进行湿球磨。即在球磨过程中,球磨罐中常加入有机过程控制剂如甲醇、乙醇、硬脂酸、丙酮或四氯化碳等,或低温溶剂液氮等,与复合粉末一同进行球磨。与干球磨相比,湿球磨工艺下复合粉末的分散性更好。

燕绍九等将铝粉与超声处理过的石墨烯乙醇混合液一同加入到球磨罐中进行球磨,得到的混合悬浊液在80 ℃水浴中搅拌至半固态,然后将其烘干得到GNPs/铝复合粉体。另外,为了防止复合粉末在球磨过程中氧化,通常还会采用氩气保护。

2.2 成型工艺

在制备出均匀分散的石墨烯/铝复合粉末后,合适的成型工艺对于获得性能良好的石墨烯/铝复合材料也是至关重要的。成型过程中要让复合粉末之间形成良好的界面结合,并消除材料中的孔隙以实现致密结合。目前所采用的成型方法主要分一次成型和二次成型。其中一次成型法主要包括无压烧结、真空热压烧结、高压扭转、热等静压、热挤压、热轧等。二次成型法为一次成型工艺的复合使用。

2.2.1 一次成型法

(1)无压烧结法

无压烧结是在常压下将预压成型的坯料在空气或保护气氛下进行加热烧结,是制备石墨烯/铝复合材料最简单的方法。在烧结过程中,只有烧结温度和升温速率两个可调整的工艺参数。针对烧结温度的研究表明,烧结温度足够高是复合材料致密化的必要条件,但是同时将导致晶粒粗化并发生界面反应,将降低复合材料的性能。

Latief 等采用分散+湿法机械搅拌混合法制备了石墨烯/铝复合粉末后,分别在400、500 和600 ℃采用无压烧结法制备了石墨烯纳米颗粒增强铝基复合材料。实验结果表明,复合材料未发生界面反应,且随着烧结温度的提高,复合材料的硬度和压缩强度均提高,但密度却有所下降

(2)热压烧结法

热压烧结是将复合粉末放入模具型腔后,在加热的同时施以单向压力,不仅可以抑制晶粒的长大,而且在压力的作用下复合粉末通过塑性流动有利于实现致密化,可以降低烧结温度、缩短烧结时间,减小晶粒粗化的几率。

Gao 等用表面改性及电荷吸引法制备了石墨烯/铝复合粉末,然后采用热压烧结法制备了质量分数为0.1%、0.3%和0.5%石墨烯复合材料,石墨烯分布较均匀。石墨烯的加入提高了材料的极限抗拉强度(UTS),特别是当石墨烯质量分数为0.3%时,极限抗拉强度达到最大值;但随着石墨烯含量的增加,会降低复合材料的断裂伸长率,且其断裂机制将由韧性断裂转变为脆性断裂

(3)高压扭转法

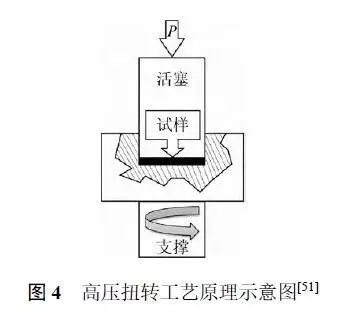

高压扭转法(high-pressure torsion,HPT)是目前生产块体亚微米、纳米细晶材料的常用加工方法。该方法是将试样放入高压扭转装置中,在几个GPa 的压力下,使试样在压头扭转产生的高压力、摩擦力和剪切力的作用下,轴向受压变形,切向剪切变形,最终得到超细晶材料,使材料的延伸率和强度显著提高,其工艺原理示意图如图4 所示。

现有研究者将此方法应用于石墨烯/铝复合材料的制备中。Zhao 等采用湿球磨法制备了石墨烯/铝复合粉末,然后将复合粉末压成预制块之后,进行高压扭转制备石墨烯/铝复合材料。由于制备过程不需要加热和烧结,因此在复合材料中未发现Al4C3的产生,并且晶粒细化、Orowan 强化机制和载荷传递的共同作用使复合材料的力学性能显著提高,制备的质量分数为0.2%和0.5%石墨烯的拉伸强度分别为186 MPa 和197 MPa,与相同条件下制备的铝(157 MPa)相比均得到了提高。

(4)热挤压法

热挤压是将被挤压坯料放入与坯料外形相同的挤压筒中,在压力的作用下从挤压模孔中流出,使材料发生塑性变形,进而提高材料性能。Li 等采用低温球磨法制备了石墨烯/铝复合粉末,然后将复合粉末装入铝包套中密封后,在300 ℃下进行热挤压得到挤压棒材,并对其进行300 ℃退火。与相同条件下制备的基体铝相比,质量分数为0.5%GNFs复合材料的极限抗拉强度、屈服强度和延伸率都得到了提高

(5)热轧法

近年来,为了进一步提高石墨烯/铝复合材料的性能,有的研究者提出利用热轧法来制备复合材料。Shin 等通过机械球磨制备了少层石墨烯(FLG)/Al 复合粉末,然后将其装入铜管压实后,利用热轧制备了石墨烯铝基复合材料。所制备的石墨烯/铝复合材料,随着FLG 含量的增加,抗拉强度逐渐提高,特别是体积分数为0.7%的石墨烯/铝复合材料,其抗拉强度是同样条件下制备铝块的2 倍。

燕绍九等采用湿球磨混粉+热等静压+热挤压的方法制备了石墨烯铝基复合材料。所制备的石墨烯铝基复合材料不仅强度得到了显著提升,延伸率也有小幅度提高。与相同方法制备的未添加石墨烯的材料相比,添加质量分数为0.15%和0.5%石墨烯的复合材料抗拉强度从372 MPa 分别增加到400 MPa 和467 MPa,屈服强度从214 MPa 分别增加到262 MPa 和319 MPa。

三、小结

据目前的研究报道可知,石墨烯/铝复合材料的发展已经取得了很大的成果,但仍有以下三个方面的问题需要改进。

(1)从目前的研究情况来看,只要石墨烯能均匀的分散在铝基体中,即使加入的石墨烯的量很少,也可使石墨烯/铝复合材料的力学性能得到很大提高。虽然研究者在制备过程中尽量避免石墨烯结构的破坏,并提高石墨烯在铝基体中的分散均匀性,但复合材料的性能与理论计算的数据相比仍有很大的差距。所以如何在保持石墨烯结构的完整性,进一步提高其在铝基体中的分布均匀性,发挥最大的改性作用是要深入研究的问题。

(2)目前石墨烯/铝复合材料主要还是利用粉末冶金的方法制备,虽然通过各种混粉工艺能使石墨烯有效分散到铝基体粉末中,但是工艺复杂,生产效率低,制约着石墨烯/铝复合材料的发展。因此,寻找一种工艺简单的混粉和烧结方法,是未来所要解决的问题。

(3)成型工艺过程中产生Al4C3 界面反应产物也是常有的现象,低温烧结工艺是解决这一问题的有效方法,在低温烧结的同时保证复合材料粉末的致密化,也是石墨烯铝复合材料成型工艺的一个发展方向。

总而言之,只有将石墨烯/铝复合材料的制备工艺简单化,使石墨烯的分布均匀化,复合材料致密化且不产生Al4C3 脆性相,才能获得优异的性能,使石墨烯/铝复合材料得到更广泛地实际应用。

石墨烯增强铝基复合材料制备技术研究进展(鲁宁宁,许 磊,历长云,王有超,米国发,河南理工大学材料科学与工程学院)

资料来源:粉末冶金技术,转载自石墨烯资讯。

官方微信